|

Meine erste APE!!! |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

letzte Änderung: 26.11.2008 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| | Motor | Kupplung | Vergaser | Differential | Vorderrad | Bremsen | Karosserie | Türen | Sandstrahlarbeiten | Lackierarbeiten | Bereifung | | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

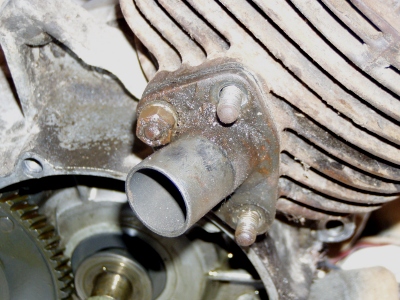

Der Motor muss komplett überholt werden. Über das Internet habe ich die Firma Uhlig in Neumünster kennen gelernt. Bei Uhlig wird noch repariert, statt ausgewechselt. Meinen defekten Motorblock kann Herr Uhlig schweißen. Gleiches gilt für den Deckel. Geht alles - sagt Herr Uhlig, aber saubermachen muss ich das Teil vorher selber.

Also erst mal alle Schrauben vom Zylinder gelöst. Das ging

einfach. Dann den Kolben abgebaut.

Bevor der Motor ganz zerlegt

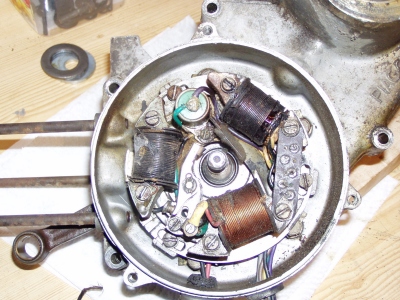

werden kann, muss erst das Polrad ab.

Dann

wurde der Motor auseinander geschraubt, die beiden Hälften getrennt.

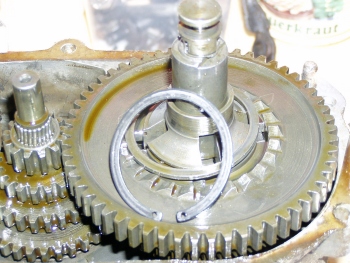

Nachdem alles zerlegt und gesäubert war, ging es ab damit zur Fa. Uhlig. Jetzt heißt es Warten auf den Motor. Denn wenn die Teile zurück sind, fängt es mit den ersten Montage Arbeiten an. Dann zeigt sich, ob meine Ordnung bei der Demontage ok war ...top Die Kupplung hatte mir Herr Uhlig mit einem Abzieher abgebaut. Eine in Öl gelagerte Kupplung, die neue Belege bekommen soll. Aber vorher muss die Kupplung zerlegt werden. Das Kupplungspaket steht unter Federdruck und wird von einem Sprengring gehalten.

Mittels Schraubzwinge drücke ich das Kupplungspaket zusammen und kann dann den Sprengring mit einer Zange herausnehmen.

Den Zusammenbau habe ich schon mal probiert. In der

richtigen Reihenfolge die Teile übereinander legen und dann wieder die

Dosennummer mit Schraubzwinge anwenden. Den Sprengring vorher mit

auflegen, weil man hinterher nicht mehr über die Zwinge kommt. Dann muss

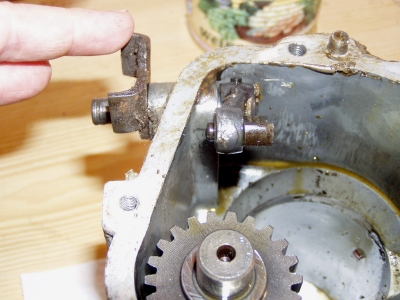

nur noch der Sprengring eingesetzt werden und fertig wäre die Kupplung. Das Differential ist auf den ersten Blick nur schmutzig. Mal sehen, was das Reinigen und Montieren noch an Überraschungen bereit hält.

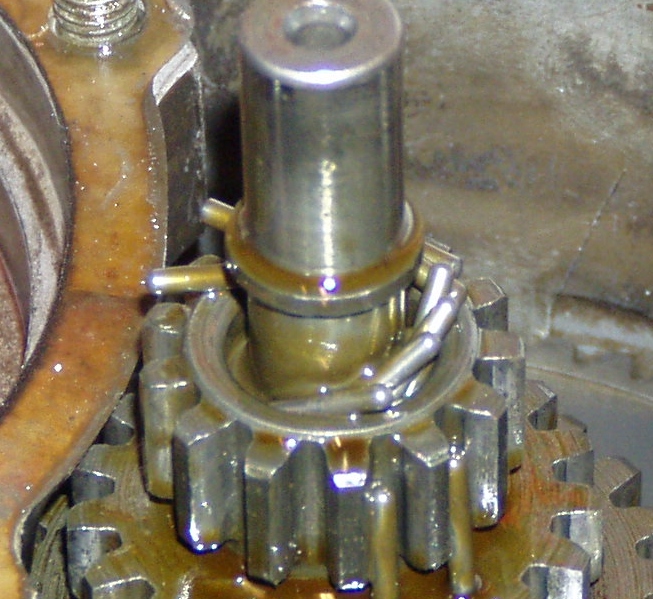

Zuerst wird hier der

Sprengring abgezogen und der Umschalthebel für Vorwärts/Rückwärts

abgenommen. Dann alle Schrauben lösen (sind alle gleich lang) und die

beiden Gehäusehälften auseinander ziehen. Der Blick auf das Innere

lässt hoffen.

Als Nächstes werden alle Zahnräder herausgenommen und das Gehäuse gereinigt. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Die Bereifung steht zwar erst viel später

an, sollte aber schon rechtzeitig überlegt sein. Auf den alten Reifen

meiner APE stehen z.B verschiedene Informationen. Die Größe ist 4,00 -

8 und die Lastkennzeichnung ist 5PR und 6PR. Außerdem ist die Auswahl an Reifen heute nicht mehr sehr groß. Ich habe Heidenau und Continental gefunden, wobei das Profil des Conti sehr schön nach Oldtimer aussieht, während der Heidenau heute noch für kleine Hänger verwendet wird Wissenswertes zum Thema Reifen: Früher bei alten Fahrzeugen wurde auch noch PR verwandt. PR steht dabei für Ply Rating. Ply

Rating (PR Zahl) Ply Tragfähigkeitskennzahlen (unterer Bereich)

Kennzahl auf dem Reifen (z.B.55) Index = max.Tragfähigkeit in kg |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Der März ist ein guter Monat, um wieder draußen an der APE zu arbeiten. Da in diesem Monat auch mein Geburtstag ist (Sternzeichen Fische), leiste ich mir einen Kompressor zum Geburtstag (und ein Schweißgerät, aber davon später mehr) Der Güde Kompressor wird zum Sandstrahlen benötigt und sofort ausprobiert. Mit 315l Ausblasleistung und einem 50l Tank lässt sich das Sandstrahlen trefflich bewerkstelligen.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Und hier einige Ergebnisse nach dem vorher -

nachher Prinzip:

Das Luftleitblech vorher und nachher, kaum wieder zu erkennen Bis jetzt habe ich noch keine Farbe eingesetzt. Das ist

tatsächlich das nackte Material. Am Wochenende kommt da dann doch etwas

Grundierung drauf. Mal sehen, was die Nachbarn zu meinem neuen Hobby sagen. Immerhin ist der Kompressor nicht ganz geräuschlos.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Falsch zusammengebaut? nein, Versandfertig zum Strahlbetrieb Juhl Feinstrahltechnik Bei Interesse ruhig mal reinschauen bei http://www.feinstrahltechnik-juhl.de/13765.html

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

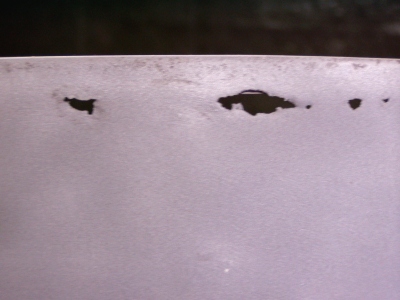

| Nachdem ich eine ganze Menge an Kleinteilen

gestrahlt habe und das Ganze nicht gerade leise ist und außerdem sehr

staubig, habe ich mich entschlossen, die großen Teile zum Strahlen zu

geben. Ganz in der Nähe gibt es den Betrieb Feinstrahltechnik Juhl, der

sich eigentlich auf amerikanische Straßenkreuzer spezialisiert

hat. Sei´s drum. dies ist eben ein kleiner Straßenkreuzer aus

Little Italy

Was vorher ganz brauchbar aussah, kommt dann doch mit einigen Löchern zurück

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Pünktlich zum 1. Dezember habe ich das letzte Großteil

von meinem Feinstrahlmeister Juhl zurückbekommen. Und was soll ich sagen -

es sah gar nicht so dramatisch aus, wie ich befürchtet hatte.

Jetzt kann es losgehen mit den Karosserie Arbeiten. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

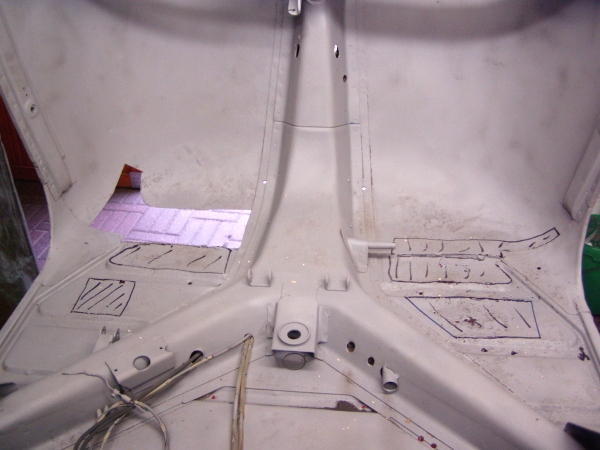

| Jetzt geht es ans Eingemachte, keine Ausreden mehr -

Bleche biegen und einschweißen. Erster Versuch!

Nachdem das erste Blech nach dem Kanten etwas zu klein geraten war, hatte ich den Bogen beim 2. und 3. Blech schon einigermaßen raus. Dann kam der Kampf mit meinem Schweißgerät. Falls man die Schweißgarnitur nicht richtig hält, transportiert der Draht nicht. Die Schweißgarnitur mus fast gerade aus dem Gerät herauskommen, sonst kommt kein Draht. Und dann war das erste und zweite Bleich drinnen. Ich habe nur ein ganz klein wenig die Flex bemüht. Immerhin ist es jetzt kurz nach dem 2:1 für Bochum gegen HSV und da sind die Nachbarn ohnehin schon etwas angefressen. Hier meine ersten Schweißergebnisse:

So kann es jetzt weitergehen. Jeden Abend ein Blech vorbereiten und einsetzen. Dann sollte es vorangehen. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Wir haben jetzt den 21. Februar 2007. Mit der Schweißerei

geht es nur langsam voran. Immerhin hat Asinello jetzt seine

Nummer wieder bekommen.

Hier ist seine Seriennummer, so wie es sein soll an der richtigen Stelle.

In Kürze habe ich das Unterteil der Karosserie fertig. Dann kommen auch wieder einige Bilder zu den Ergebnissen. top |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Jetzt geht es an die Rekonstruktion der Regenrinne. Bei

näherem Betrachten war die doch so morsch, dass ich mich entschlossen

habe, sie abzuschneiden. Das Abschneiden ging ruckzuck. Danach habe ich mir 25mm breite Blechstreifen geschnitten. Das sah dann in etwa so aus:

Dieser Streifen wurde dann mit Kunststoffhammer und Amboss gerichtet. Danach ging es an die Schleifscheibe zum entgraten.

Jetzt geht es an die Kantbank, wo ein 5mm breiter Rand gekantet wird.

Auf der Bremen Classic Messe habe ich gelernt, dass man so ein Blech auch mit wenigen Handkniffen selber strecken kann. Dazu fertigt man eine Schablone der Rundung an.

Jetzt wird das vorbereitete, gekantete Blech mit einer Schraubzwinge auf der Schablone befestigt und dann mit dem Hammer sanft um die Kurve getrieben. Dabei immer wieder richten, damit die Rinne nicht schief wird.

Das Ergebnis kann sich sehen lassen. Hier ein fertiges Teilstück der Regenrinne.

Nachdem alle Teile vorgefertigt sind werden sie eingeschweißt. Vorher wird aber noch die alte Regenrinne abgeschnitten. Das sieht dann so aus:

Und wird jetzt eingeschweißt

Am Schluss wird alles verschliffen und sieht dann wie Neu aus.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Die Türen sind eine

einzige Katastrophe.

Unten hat der Zahn der Zeit ganz schön genagt. Das muss wohl

ausgetauscht werden.

Die Türschlösser sind total verbogen und provisorisch

angeschraubt. Ich säge die entsprechenden Stellen heraus und fertige

die Teile neu an. So baut man ein neues Schloß:

Das Ganze brauchte natürlich einige Versuche, bis ich herasubekommen habe, wie die Maße sein müssen. Im Oberteil muss die Öffnung für die Türbetätiger gedengelt werden. Danach kann weiter gebogen werden.

Insgesamt habe ich schon wieder 5 Abende mit der Tür zugebracht, ohne dass sie etwa schon fertig wäre. Aber wie sagt

man:

Der Weg ist das Ziel. In diesem Sinne werde ich weiter pusseln und - versprochen - auch weitere Bilder einstellen

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||